వార్పేజ్ వైకల్యం అనేది ఇంజెక్షన్ అచ్చు ఉత్పత్తి మరియు వార్పేజ్ యొక్క ఆకృతిని వక్రీకరించడం, భాగం యొక్క ఆకార ఖచ్చితత్వ అవసరాల నుండి వైదొలగడం, ఇది ఇంజెక్షన్ అచ్చు రూపకల్పన మరియు ఉత్పత్తిలో పరిష్కరించడానికి లోపాలలో ఒకటి.

సమస్యలకు కారణమేమిటి మరియు ఎలా మెరుగుపరచాలిఅది?

అచ్చు యొక్క నిర్మాణం, ప్లాస్టిక్ పదార్థం యొక్క థర్మోఫిజికల్ లక్షణాలు మరియు అచ్చు ప్రక్రియ యొక్క పరిస్థితులు మరియు పారామితులు అన్నీ ఉత్పత్తి యొక్క వార్పేజ్ మరియు వైకల్యంపై వివిధ స్థాయిల ప్రభావాన్ని కలిగి ఉంటాయి.

1. అచ్చు లోపాలు

అచ్చు యొక్క రూపకల్పన భాగం యొక్క వార్పేజ్ ధోరణిని నిర్ణయిస్తుంది మరియు అచ్చు పరిస్థితులను మార్చడం ద్వారా ఈ ధోరణిని అణచివేయడం చాలా కష్టం, కాబట్టి తుది పరిష్కారం అచ్చు రూపకల్పన మరియు మెరుగుదల నుండి ప్రారంభం కావాలి.

(1) భాగం యొక్క మందం మరియు నాణ్యత మరింత ఏకరీతిగా ఉండేలా అచ్చును మెరుగుపరచడం.

(2) అన్ని భాగాలలో అచ్చు కుహరం ఉష్ణోగ్రత ఏకరీతిగా ఉండేలా శీతలీకరణ వ్యవస్థ రూపకల్పన, మానిఫోల్డ్, ప్రధాన ప్రవాహ వాహికలో భాగంగా ఏర్పడటం మరింత కష్టతరంగా ఉండేలా తగిన గట్టిపడటం, ప్రవాహ దూరాన్ని వీలైనంత వరకు తగ్గించి, కుహరం సాంద్రత వ్యత్యాసం, ఒత్తిడి వ్యత్యాసం, ఉష్ణోగ్రత వ్యత్యాసం.

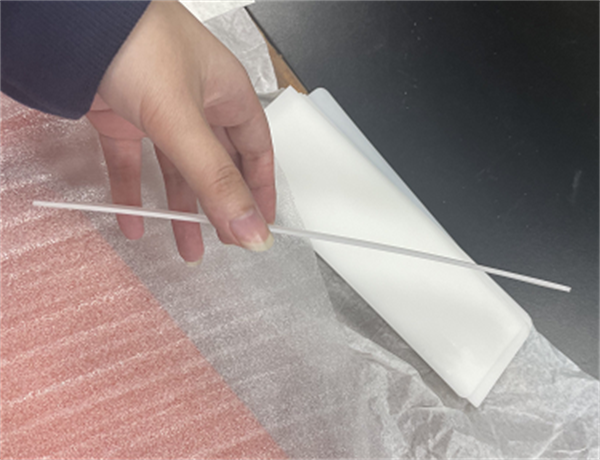

(3) భాగం యొక్క మందం యొక్క పరివర్తన ప్రాంతం మరియు మూలలు తగినంత మృదువైనవి మరియు మంచి అచ్చు విడుదలను కలిగి ఉండాలి, విడుదల మార్జిన్ను పెంచడం, అచ్చు ఉపరితలం యొక్క పాలిషింగ్ను మెరుగుపరచడం, అచ్చును నింపేటప్పుడు ఘనీభవించిన పొర యొక్క మందాన్ని తగ్గించడం వంటివి , అంతర్గత ఒత్తిడిని తగ్గించడం మరియు ఎజెక్టర్ వ్యవస్థ యొక్క సంతులనాన్ని ఉంచడం.

(4) మంచి venting నిర్ధారించడానికి.

(5) భాగం యొక్క వార్ప్ రెసిస్టెన్స్ని పెంచడానికి ఉపబలాన్ని బలోపేతం చేయడం ద్వారా భాగం యొక్క గోడ మందాన్ని పెంచండి లేదా వార్ప్ రెసిస్టెన్స్ దిశను పెంచండి.

2. ప్రాసెసింగ్ మరియు అచ్చు పరిస్థితుల యొక్క సరికాని నియంత్రణ

ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియలో, ప్రవాహ దిశలో పాలిమర్ అణువుల అమరిక కారణంగా ఇంజెక్షన్ అచ్చును నింపే దశలో కరిగిన ప్లాస్టిక్, తద్వారా సంకోచం రేటు యొక్క ప్రవాహ దిశలో ప్లాస్టిక్ సంకోచం రేటు యొక్క నిలువు దిశ కంటే మరియు ఇంజెక్షన్ అచ్చు వేయబడుతుంది. భాగాలు వార్పేజ్ డిఫార్మేషన్ (అంటే అనిసోట్రోపి).సాధారణంగా, ఏకరీతి సంకోచం ప్లాస్టిక్ భాగం యొక్క వాల్యూమ్లో మాత్రమే మార్పులకు కారణమవుతుంది, అసమాన సంకోచం మాత్రమే వార్పేజ్ వైకల్యానికి కారణమవుతుంది.

ఇంజెక్షన్ మెషిన్ యొక్క ఇంజెక్షన్ పీడనం, రేటు మరియు ఇతర పారామితులు, ఉష్ణోగ్రత యొక్క పూరకం మరియు శీతలీకరణ దశ, పీడనం, మూడింటిని ఒకదానితో ఒకటి కలిపిన వేగం, ఇంజెక్షన్ ప్రక్రియ, థర్మల్ స్ట్రెస్, థర్మల్ డిఫార్మేషన్ లేదా వివిధ ప్రాంతాల మధ్య ఉష్ణోగ్రత వ్యత్యాసం అసమాన సంకోచం ఫలితంగా వంగుతున్న క్షణం, ప్లాస్టిక్ భాగాల వార్పేజ్ వైకల్యం కలిగించవచ్చు

(1) పెరిగిన అంతర్గత ఒత్తిడి కారణంగా వార్పేజ్ను నివారించడానికి కరిగే తగినంత ఉష్ణోగ్రత ఉండేలా ఇంజెక్షన్ ఒత్తిడిని తగ్గించండి మరియు హోల్డింగ్ సమయాన్ని తగ్గించండి.

(2) డెమోల్డింగ్ మరియు ఎజెక్షన్ డిఫార్మేషన్ సమయంలో భాగం వేడెక్కడాన్ని నివారించడానికి అచ్చు ఉష్ణోగ్రతను తగ్గించండి మరియు శీతలీకరణ సమయాన్ని పెంచండి.

(3) అంతర్గత ఒత్తిళ్లను పరిమితం చేయడానికి కనిష్ట ఛార్జీని కొనసాగిస్తూ సాంద్రతను తగ్గించడానికి స్క్రూ వేగం మరియు వెనుక ఒత్తిడిని తగ్గించండి.

(4) అవసరమైతే, వార్పేజ్ మరియు వైకల్యానికి గురయ్యే భాగాల కోసం మృదువైన అచ్చును ఆకృతి చేయడం లేదా డీమోల్డింగ్ తర్వాత డీమోల్డింగ్ చేయవచ్చు.

ఇంజెక్షన్ మౌల్డింగ్ చేసినప్పుడు, చాలా సమస్యలు ఉంటాయి, జియామెన్ రుయిచెంగ్కు ఈ రంగంలో 20 సంవత్సరాల కంటే ఎక్కువ అనుభవం ఉంది, ఇది మీకు సాంకేతిక మద్దతు మరియు సహాయాన్ని అందిస్తుంది.మీరు మరింత తెలుసుకోవాలనుకుంటున్నారా?ఇప్పుడే మమ్మల్ని సంప్రదించండి!

పోస్ట్ సమయం: ఫిబ్రవరి-03-2023