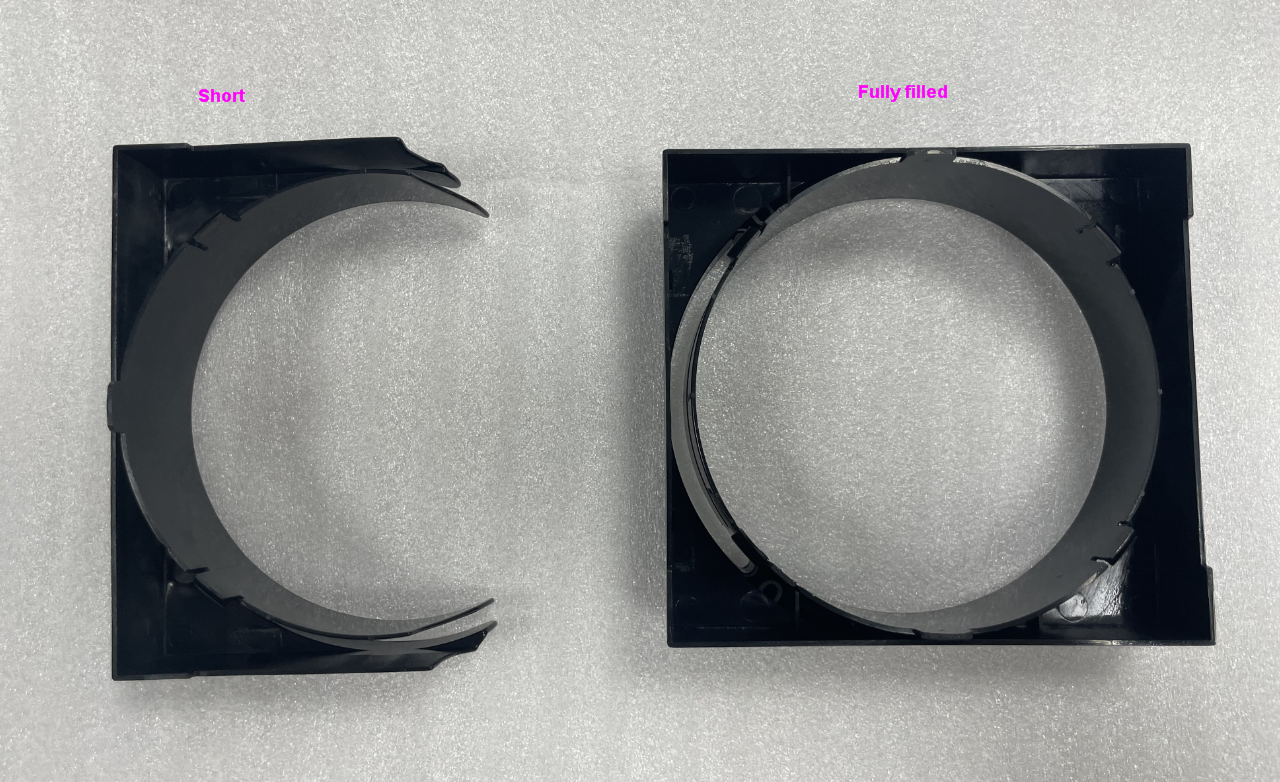

ఇంజెక్షన్ మౌల్డింగ్లో, అండర్ఫిల్ అని కూడా పిలువబడే షార్ట్ షాట్ ఇంజెక్షన్, పాక్షిక అసంపూర్ణత యొక్క దృగ్విషయం యొక్క ఇంజెక్షన్ ప్లాస్టిక్ ప్రవాహ ముగింపును సూచిస్తుంది లేదా అచ్చు కుహరంలో కొంత భాగం పూరించబడదు, ముఖ్యంగా సన్నని గోడల ప్రాంతం లేదా ప్రవాహం యొక్క ముగింపు. మార్గం ప్రాంతం.కుహరంలో కరిగే పనితీరు సంక్షేపణంతో నిండి ఉండదు, కుహరంలోకి కరుగు పూర్తిగా నింపబడదు, ఫలితంగా ఉత్పత్తి పదార్థం లేకపోవడం.

షార్ట్ షాట్ ఇంజెక్షన్ రావడానికి కారణం ఏమిటి?

చిన్న ఇంజెక్షన్కు ప్రధాన కారణం అధిక ప్రవాహ నిరోధకత, దీని వలన కరుగు ప్రవాహాన్ని కొనసాగించలేకపోతుంది.కరిగే ప్రవాహ పొడవును ప్రభావితం చేసే కారకాలు: భాగం యొక్క గోడ మందం, అచ్చు ఉష్ణోగ్రత, ఇంజెక్షన్ ఒత్తిడి, కరుగు ఉష్ణోగ్రత మరియు పదార్థ కూర్పు.ఈ కారకాలు సరిగ్గా నిర్వహించబడకపోతే చిన్న ఇంజెక్షన్కు కారణమవుతాయి.

హిస్టెరిసిస్ ప్రభావం: స్తబ్దత ప్రవాహం అని కూడా పిలుస్తారు, సాపేక్షంగా సన్నని నిర్మాణం, సాధారణంగా ఉపబల పట్టీలు మొదలైనవి, గేట్కు దగ్గరగా ఉన్న ప్రదేశంలో లేదా ప్రవాహ దిశకు లంబంగా ఉన్న ప్రదేశంలో ఉంటే, ఇంజెక్షన్ ప్రక్రియలో, కరుగు ఎదురవుతుంది. సాపేక్షంగా పెద్ద ఫార్వర్డ్ రెసిస్టెన్స్ స్థానం గుండా వెళుతున్నప్పుడు మరియు దాని ప్రధాన శరీరం యొక్క ప్రవాహ దిశలో, మృదువైన ప్రవాహం కారణంగా, ప్రవాహ పీడనం ఏర్పడదు మరియు కరుగు ప్రధాన శరీర దిశలో నిండినప్పుడు లేదా లోపలికి ప్రవేశించినప్పుడు మాత్రమే హోల్డింగ్ ప్రెజర్ కేవలం స్తబ్దుగా ఉన్న భాగాన్ని పూరించడానికి తగినంత ఒత్తిడిని ఏర్పరుస్తుంది మరియు ఈ సమయంలో, ప్రదేశం చాలా సన్నగా ఉంటుంది మరియు వేడిని భర్తీ చేయకుండా కరిగిపోదు కాబట్టి, అది నయమవుతుంది, తద్వారా షార్ట్ షాట్ ఇంజెక్షన్ వస్తుంది.

దాన్ని ఎలా పరిష్కరించాలి?

1. పదార్థం:

- కరిగే ద్రవత్వాన్ని పెంచండి.

- రీసైకిల్ చేసిన పదార్థాల జోడింపును తగ్గించండి.

- ముడి పదార్థాలలో గ్యాస్ కుళ్ళిపోవడాన్ని తగ్గించడం.

2.సాధనం:

గేట్ యొక్క స్థానం స్తబ్దతను నివారించడానికి ముందుగా మందపాటి గోడను నింపేలా రూపొందించబడింది, ఇది పాలిమర్ మెల్ట్ యొక్క అకాల గట్టిపడటానికి దారితీస్తుంది.

-ప్రవాహ నిష్పత్తిని తగ్గించడానికి గేట్ల సంఖ్యను పెంచండి.

-ప్రవాహ నిరోధకతను తగ్గించడానికి రన్నర్ పరిమాణాన్ని పెంచండి.

పేలవమైన వెంటింగ్ను నివారించడానికి వెంటింగ్ పోర్ట్ యొక్క సరైన స్థానం (అండర్-ఇంజెక్షన్ ప్రాంతం కాలిపోయిందో లేదో చూడండి).

-ఎగ్జాస్ట్ పోర్ట్ సంఖ్య మరియు పరిమాణాన్ని పెంచండి.

-చల్లని పదార్థాన్ని విడుదల చేయడానికి చల్లని పదార్థాల రూపకల్పనను బాగా పెంచండి.

అచ్చు యొక్క స్థానిక ఉష్ణోగ్రత తక్కువగా ఉండకుండా ఉండటానికి శీతలీకరణ నీటి ఛానెల్ యొక్క పంపిణీ సహేతుకంగా ఉండాలి.

3. ఇంజెక్షన్ యంత్రం:

-చెక్ వాల్వ్ మరియు బారెల్ లోపలి గోడ సరిగా అరిగిపోయాయో లేదో తనిఖీ చేయండి, ఇది ఇంజెక్షన్ ఒత్తిడి మరియు ఇంజెక్షన్ వాల్యూమ్ యొక్క తీవ్రమైన నష్టానికి దారి తీస్తుంది.

-ఫిల్లింగ్ పోర్ట్ వద్ద మెటీరియల్ ఉందా లేదా అది వంతెన చేయబడిందా అని తనిఖీ చేయండి.

-ఇంజెక్షన్ మోల్డింగ్ మెషీన్ యొక్క సామర్థ్యం అవసరమైన మోల్డింగ్ సామర్థ్యాన్ని చేరుకోగలదో లేదో తనిఖీ చేయండి.

4. ఇంజెక్షన్ ప్రక్రియ:

- ఇంజెక్షన్ ఒత్తిడిని పెంచండి.

- కోత వేడిని పెంచడానికి ఇంజెక్షన్ వేగాన్ని పెంచండి.

- ఇంజెక్షన్ వాల్యూమ్ పెంచండి.

-బారెల్ ఉష్ణోగ్రత మరియు అచ్చు ఉష్ణోగ్రతను పెంచండి.

-ఇంజెక్షన్ మోల్డింగ్ మెషిన్ యొక్క మెల్ట్ పొడవును పెంచండి.

-ఇంజెక్షన్ మోల్డింగ్ మెషిన్ యొక్క బఫర్ వాల్యూమ్ను తగ్గించండి.

- ఇంజెక్షన్ సమయాన్ని పొడిగించండి.

ప్రతి ఇంజెక్షన్ విభాగం యొక్క స్థానం, వేగం మరియు ఒత్తిడిని సహేతుకంగా సర్దుబాటు చేయండి.

5. ఉత్పత్తి నిర్మాణం:

- సన్నని ప్రాంతాన్ని తొలగించండి

- చెడ్డ ప్రవాహానికి కారణమైన పక్కటెముకలను తొలగించండి.

- ఏకరీతి గోడ మందం కలిగి ఉండండి.

మా రోజువారీ పనిలో, మేము షార్ట్ షాట్ ఇంజెక్షన్తో చాలా కేసులను ఎదుర్కొన్నాము.కానీ చింతించకండి, ఇంజెక్షన్ విషయంలో గొప్ప మరియు వృత్తిపరమైన అనుభవంతో మేము మీకు సహాయం చేయగలమని నమ్మండి.మమ్మల్ని సంప్రదించండిఏదైనా మద్దతు పొందడానికి.మేము మీ జేబులో నిపుణులు.

పోస్ట్ సమయం: జనవరి-03-2023