డై కాస్టింగ్ అనేది ఒక మెటల్ కాస్టింగ్ ప్రక్రియ, దీనిలో కరిగిన లోహం, సాధారణంగా అల్యూమినియం, జింక్ లేదా మెగ్నీషియం వంటి ఫెర్రస్ కాని మిశ్రమం, అధిక పీడనంతో పునర్వినియోగపరచదగిన ఉక్కు అచ్చులోకి చొప్పించబడుతుంది, దీనిని డై అని పిలుస్తారు.తుది ఉత్పత్తికి కావలసిన ఆకారాన్ని రూపొందించడానికి డై రూపొందించబడింది.

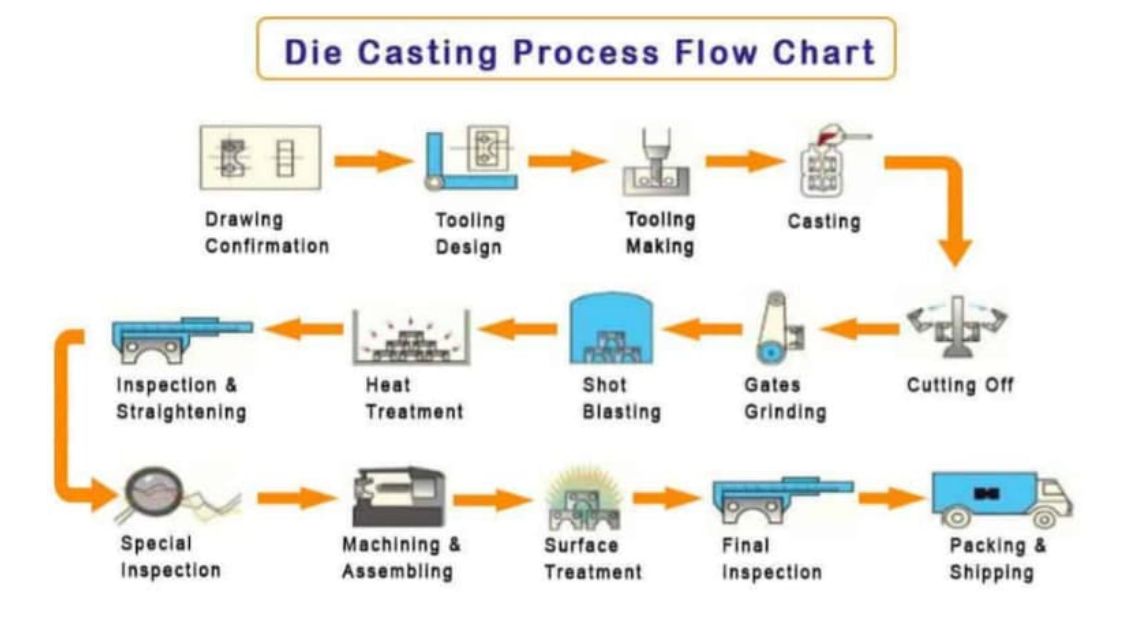

డై కాస్టింగ్ ప్రక్రియ దశలు ఏమిటి?

①డై తయారీ: అచ్చు అని కూడా పిలువబడే డై, కాస్టింగ్ ప్రక్రియ కోసం తయారు చేయబడింది.డై రెండు భాగాలను కలిగి ఉంటుంది, స్థిర సగం (కవర్ డై) మరియు కదిలే సగం (ఎజెక్టర్ డై), ఇది తుది ఉత్పత్తికి కావలసిన ఆకారాన్ని సృష్టిస్తుంది.

②మెల్టింగ్ ది మెటల్: అల్యూమినియం, జింక్ లేదా మెగ్నీషియం వంటి ఎంపిక చేయబడిన నాన్-ఫెర్రస్ మెటల్ అధిక ఉష్ణోగ్రతల వద్ద కొలిమిలో కరిగించబడుతుంది.కరిగిన లోహం కాస్టింగ్ కోసం కావలసిన ఉష్ణోగ్రతకు చేరుకుంటుంది.

③ఇంజెక్షన్: కరిగిన లోహం అధిక పీడనం వద్ద డైలోకి ఇంజెక్ట్ చేయబడుతుంది.పిస్టన్ లేదా ప్లంగర్ కరిగిన లోహాన్ని స్ప్రూ, రన్నర్ మరియు గేట్ సిస్టమ్ ద్వారా డై కేవిటీలోకి బలవంతం చేస్తుంది.ఒత్తిడి పూర్తిగా అచ్చును పూరించడానికి మరియు కావలసిన ఆకృతిని సాధించడానికి సహాయపడుతుంది.

④ ఘనీభవనం: కరిగిన లోహాన్ని డైలోకి చొప్పించిన తర్వాత, అది త్వరగా చల్లబడుతుంది మరియు డై కేవిటీలో ఘనీభవిస్తుంది.మెటల్ ఏకరీతిలో మరియు లోపాలు లేకుండా ఘనీభవించేలా శీతలీకరణ ప్రక్రియ జాగ్రత్తగా నియంత్రించబడుతుంది.

⑤ఎజెక్షన్: లోహం పటిష్టంగా మరియు తగినంతగా చల్లబడిన తర్వాత, డై హావ్స్ తెరవబడతాయి మరియు డై కాస్టింగ్ అని కూడా పిలువబడే కాస్టింగ్ డై కేవిటీ నుండి బయటకు తీయబడుతుంది.ఎజెక్షన్ పిన్స్ లేదా ఎజెక్టర్ ప్లేట్లు డై నుండి కాస్టింగ్ను బయటకు నెట్టడంలో సహాయపడతాయి.

⑥ట్రిమ్మింగ్ మరియు ఫినిషింగ్: ఎజెక్ట్ చేయబడిన డై కాస్టింగ్ దాని అంచుల చుట్టూ ఫ్లాష్ అని పిలువబడే అదనపు మెటీరియల్ కలిగి ఉండవచ్చు.ఈ అదనపు పదార్థం తుది కావలసిన ఆకృతిని సాధించడానికి కత్తిరించబడుతుంది.కాస్టింగ్ యొక్క ఉపరితలం మరియు డైమెన్షనల్ ఖచ్చితత్వాన్ని మెరుగుపరచడానికి మ్యాచింగ్, ఇసుక వేయడం లేదా పాలిషింగ్ వంటి అదనపు ముగింపు ప్రక్రియలు నిర్వహించబడతాయి.

⑦పోస్ట్-ట్రీట్మెంట్: డై కాస్టింగ్ యొక్క నిర్దిష్ట అవసరాలు మరియు అప్లికేషన్ ఆధారంగా, అదనపు పోస్ట్-ట్రీట్మెంట్ ప్రక్రియలు నిర్వహించబడతాయి.వీటిలో హీట్ ట్రీట్మెంట్, ఉపరితల పూత, పెయింటింగ్ లేదా కాస్టింగ్ యొక్క లక్షణాలు లేదా రూపాన్ని మెరుగుపరచడానికి అవసరమైన ఏదైనా ఇతర పూర్తి ప్రక్రియలు ఉంటాయి.

వాస్తవ పరిస్థితికి అనుగుణంగా డై కాస్టింగ్ ప్రక్రియను ఎలా ఎంచుకోవాలి?

సరైన డై కాస్టింగ్ ప్రక్రియను ఎంచుకోవడం అనేది వాస్తవ పరిస్థితికి సంబంధించిన అనేక అంశాలు మరియు పరిశీలనలపై ఆధారపడి ఉంటుంది.డై కాస్టింగ్ ప్రక్రియను ఎంచుకునేటప్పుడు పరిగణించవలసిన కొన్ని ముఖ్య అంశాలు ఇక్కడ ఉన్నాయి:

మెటీరియల్:కాస్టింగ్ కోసం ఉపయోగించాల్సిన మెటల్ లేదా మిశ్రమం రకాన్ని గుర్తించండి.వివిధ లోహాలు ద్రవీభవన ఉష్ణోగ్రత, ద్రవత్వం మరియు సంకోచం రేటు వంటి ప్రత్యేక లక్షణాలు మరియు లక్షణాలను కలిగి ఉంటాయి.బలం, బరువు, తుప్పు నిరోధకత మరియు ఉష్ణ వాహకత వంటి భాగం లేదా ఉత్పత్తి యొక్క నిర్దిష్ట అవసరాలను పరిగణించండి మరియు ఎంచుకున్న మెటీరియల్కు సరిపోయే డై కాస్టింగ్ ప్రక్రియను ఎంచుకోండి.

భాగం యొక్క సంక్లిష్టత:తయారు చేయవలసిన భాగం లేదా ఉత్పత్తి యొక్క సంక్లిష్టతను అంచనా వేయండి.ఇది క్లిష్టమైన ఆకారాలు, సన్నని గోడలు, అండర్కట్లు లేదా సంక్లిష్టమైన అంతర్గత లక్షణాలను కలిగి ఉందో లేదో నిర్ణయించండి.హై-ప్రెజర్ డై కాస్టింగ్ (HPDC) లేదా మల్టీ-స్లయిడ్ డై కాస్టింగ్ వంటి కొన్ని డై కాస్టింగ్ ప్రక్రియలు గట్టి సహనంతో సంక్లిష్టమైన భాగాలను ఉత్పత్తి చేయడానికి బాగా సరిపోతాయి, మరికొన్ని సరళమైన డిజైన్లకు మరింత అనుకూలంగా ఉండవచ్చు.

ఉత్పత్తి వాల్యూమ్:అవసరమైన ఉత్పత్తి పరిమాణాన్ని పరిగణించండి.డై కాస్టింగ్ ప్రక్రియలను అధిక-వాల్యూమ్ ఉత్పత్తి కోసం అధిక-పీడన డై కాస్టింగ్ (HPDC) మరియు తక్కువ వాల్యూమ్ల కోసం తక్కువ-పీడన డై కాస్టింగ్ (LPDC) లేదా గ్రావిటీ డై కాస్టింగ్గా వర్గీకరించవచ్చు.HPDC సాధారణంగా పెద్ద-స్థాయి ఉత్పత్తికి మరింత సమర్థవంతంగా మరియు తక్కువ ఖర్చుతో కూడుకున్నది, అయితే LPDC మరియు గ్రావిటీ డై కాస్టింగ్ చిన్న ఉత్పత్తి పరుగులు లేదా ప్రోటోటైపింగ్కు బాగా సరిపోతాయి.

ఉపరితల ముగింపు మరియు ఖచ్చితత్వం:భాగం యొక్క కావలసిన ఉపరితల ముగింపు మరియు డైమెన్షనల్ ఖచ్చితత్వ అవసరాలను అంచనా వేయండి.స్క్వీజ్ కాస్టింగ్ లేదా వాక్యూమ్ డై కాస్టింగ్ వంటి కొన్ని డై కాస్టింగ్ ప్రక్రియలు సాంప్రదాయ అధిక-పీడన డై కాస్టింగ్తో పోలిస్తే మెరుగైన ఉపరితల ముగింపు మరియు గట్టి సహనాన్ని అందించగలవు.అసాధారణమైన ఉపరితల సున్నితత్వం లేదా ఖచ్చితమైన కొలతలు అవసరమయ్యే భాగాలకు ఈ ప్రక్రియలు ప్రాధాన్యత ఇవ్వబడతాయి.

సాధనం మరియు సామగ్రి:డై కాస్టింగ్ ప్రక్రియకు అవసరమైన సాధనాలు మరియు పరికరాల లభ్యతను అంచనా వేయండి.కొన్ని ప్రక్రియలకు అధిక-పీడన డై కాస్టింగ్ యంత్రాలు లేదా తక్కువ-పీడన కాస్టింగ్ సిస్టమ్ల వంటి ప్రత్యేక యంత్రాలు అవసరం కావచ్చు.ఎంచుకున్న ప్రక్రియ కోసం అవసరమైన సాధనాలు మరియు పరికరాలను కొనుగోలు చేయడానికి లేదా సవరించడానికి ఖర్చు, ప్రధాన సమయం మరియు సాధ్యాసాధ్యాలను పరిగణించండి.

ఖర్చు మరియు సమర్థత:డై కాస్టింగ్ ప్రక్రియ యొక్క మొత్తం వ్యయ-సమర్థత మరియు సామర్థ్యాన్ని అంచనా వేయండి.మెటీరియల్ ఖర్చులు, సాధన ఖర్చులు, ఉత్పత్తి చక్రం సమయం, శక్తి వినియోగం మరియు కార్మిక అవసరాలు వంటి అంశాలను పరిగణించండి.నిర్దిష్ట ఉత్పత్తి అవసరాల కోసం అత్యంత ఖర్చుతో కూడుకున్న ఎంపికను నిర్ణయించడానికి వివిధ ప్రక్రియల ప్రయోజనాలు మరియు పరిమితులను సరిపోల్చండి.

నైపుణ్యం మరియు అనుభవం:మీ సంస్థలో లేదా డై కాస్టింగ్ సరఫరాదారుల నుండి అందుబాటులో ఉన్న నైపుణ్యం మరియు అనుభవాన్ని పరిగణనలోకి తీసుకోండి.కొన్ని ప్రక్రియలకు ప్రత్యేక జ్ఞానం, నైపుణ్యాలు మరియు పరికరాల సెటప్ అవసరం కావచ్చు.ఎంచుకున్న డై కాస్టింగ్ ప్రక్రియను విజయవంతంగా అమలు చేయడానికి మీ బృందం లేదా సంభావ్య భాగస్వాముల సామర్థ్యాలు మరియు అనుభవాన్ని అంచనా వేయండి.

ఈ అంశాలను జాగ్రత్తగా పరిశీలించడం ద్వారా మరియు ఫీల్డ్లోని నిపుణులతో సంప్రదించడం ద్వారా, మీరు సమాచారంతో కూడిన నిర్ణయం తీసుకోవచ్చు మరియు మీ నిర్దిష్ట పరిస్థితికి తగిన డై కాస్టింగ్ ప్రక్రియను ఎంచుకోవచ్చు.

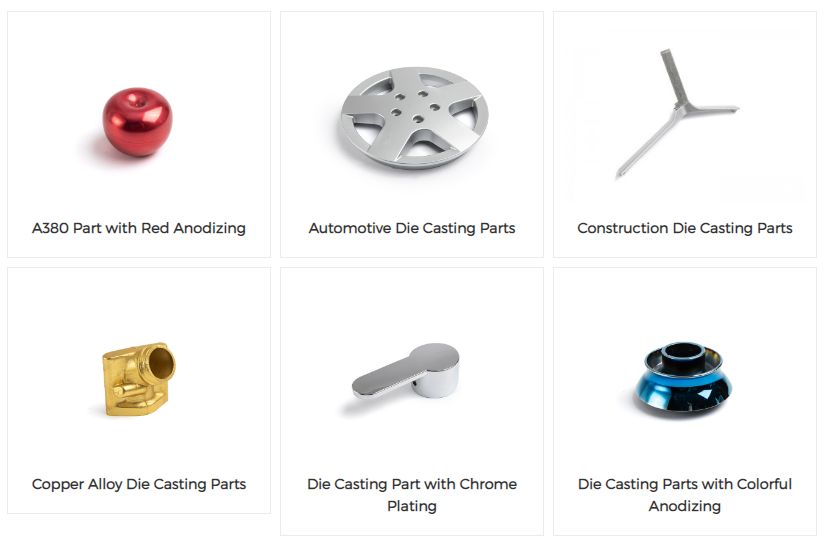

Xiamen Ruicheng కు స్వాగతం, సంప్రదించడానికి అటువంటి బలమైన సరఫరాదారు, మీరు ప్రొఫెషనల్ సలహా పొందుతారు!

పోస్ట్ సమయం: ఫిబ్రవరి-05-2024