సాంప్రదాయ ప్రక్రియలలో ఒకటిగా, అనుకూలీకరణ పరిశ్రమలో స్టాంపింగ్ బాగా ప్రాచుర్యం పొందింది.ముఖ్యంగా తయారీదారులకు, స్టాంపింగ్ ప్రక్రియ భారీ ప్రయోజనాలను తెస్తుంది.ఇది ఎలా సాధించబడుతుందో మీరు తెలుసుకోవాలనుకుంటే, దయచేసి ఈ కథనాన్ని చదవడం కొనసాగించండి.

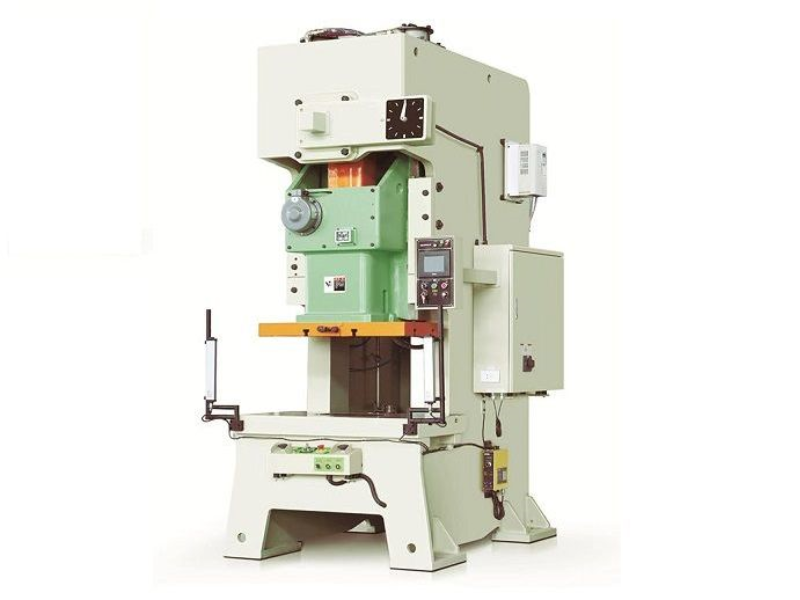

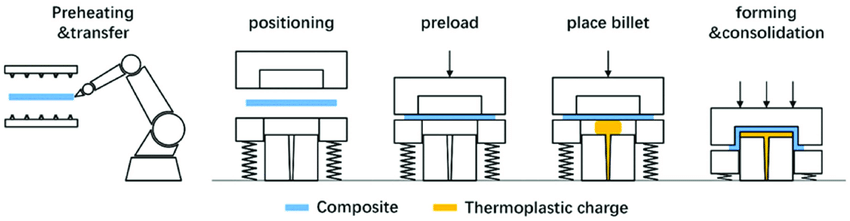

స్టాంపింగ్-ప్రెస్సింగ్ అని కూడా పిలుస్తారు - ఫ్లాట్ షీట్ మెటల్ను కాయిల్ లేదా ఖాళీ రూపంలో స్టాంపింగ్ ప్రెస్లో ఉంచడం.ప్రెస్లో, ఒక సాధనం మరియు డై ఉపరితలం కావలసిన ఆకృతిలో లోహాన్ని ఏర్పరుస్తుంది.పంచింగ్, బ్లాంకింగ్, బెండింగ్, కాయినింగ్, ఎంబాసింగ్ మరియు ఫ్లాంగింగ్ అన్నీ స్టాంపింగ్ టెక్నిక్లు లోహాన్ని ఆకృతి చేయడానికి ఉపయోగిస్తారు.

మెటీరియల్ ఏర్పడటానికి ముందు, స్టాంపింగ్ నిపుణులు తప్పనిసరిగా CAD/CAM ఇంజనీరింగ్ టెక్నాలజీ ద్వారా సాధనాన్ని రూపొందించాలి.ఈ డిజైన్లు ప్రతి పంచ్ మరియు బెండ్ సరైన క్లియరెన్స్ని మరియు అందువల్ల సరైన పార్ట్ క్వాలిటీని నిర్వహించడానికి వీలైనంత ఖచ్చితంగా ఉండాలి.ఒకే సాధనం 3D మోడల్ వందలాది భాగాలను కలిగి ఉంటుంది, కాబట్టి డిజైన్ ప్రక్రియ చాలా క్లిష్టంగా మరియు సమయం తీసుకుంటుంది.

సాధనం యొక్క రూపకల్పన స్థాపించబడిన తర్వాత, తయారీదారు దాని ఉత్పత్తిని పూర్తి చేయడానికి వివిధ రకాల మ్యాచింగ్, గ్రైండింగ్, వైర్ EDM మరియు ఇతర తయారీ సేవలను ఉపయోగించవచ్చు.

1.బ్లాంకింగ్

2.పంచింగ్

3.డ్రాయింగ్

4.డీప్ డ్రాయింగ్

5.లాన్సింగ్

6.వంగడం

7.ఏర్పరచడం

8. ట్రిమ్మింగ్

9.ఫ్లాంగింగ్

కస్టమ్ స్టాంపింగ్ ప్రక్రియ యొక్క ప్రయోజనాలు

ఖచ్చితత్వం

మెటల్ స్టాంపింగ్ దాని విశేషమైన పునరావృత ఖచ్చితత్వం కారణంగా ప్రేక్షకుల నుండి ప్రత్యేకంగా నిలుస్తుంది.ఈ ప్రక్రియ యొక్క వివరణాత్మక స్వభావం లోహపు ఆకృతులను అత్యంత సంక్లిష్టమైన రూపాల్లో తయారు చేయడానికి అనుమతిస్తుంది, అయితే లోపం సంభవించే అవకాశం తక్కువగా ఉంటుంది.

ఖర్చు సామర్థ్యం

మెటల్ స్టాంపింగ్ ఉత్పత్తి వేగాన్ని పెంచేటప్పుడు ప్రాసెసింగ్ సమయాన్ని గణనీయంగా తగ్గించడానికి అనుమతిస్తుంది.మెటల్ స్టాంపింగ్ బహుళ యంత్రాల వినియోగం, కార్మికుల సంఖ్య, అలాగే పని సమయాన్ని తగ్గిస్తుంది, ఫలితంగా ఉత్పత్తి ఖర్చులు గణనీయంగా తగ్గుతాయి.బల్క్ ఆర్డర్ల కోసం వేలాది భాగాలు అవసరమయ్యే కంపెనీలకు ఈ పద్ధతి సరైనది, ఎందుకంటే ఇది ఇతర పద్ధతులకు వ్యతిరేకంగా ఖర్చును ఆదా చేస్తుంది.

స్వయంచాలక ప్రక్రియ మరియు అదనపు విలువ

అధిక-వాల్యూమ్ ఉద్యోగాన్ని నిర్ణయించేటప్పుడు, మీరు ఖర్చు, నాణ్యత మరియు వాల్యూమ్ను బ్యాలెన్స్ చేయాలి.మెటల్ స్టాంపింగ్ ఆటోమేషన్ ప్రక్రియ కారణంగా అధిక-వాల్యూమ్ పనిని పూర్తి చేయడం చాలా సులభం చేస్తుంది.ప్రక్రియ అత్యంత స్వయంచాలకంగా మాత్రమే కాకుండా, ఇది ఆటోమేటిక్ గింజ చొప్పించడం వంటి ద్వితీయ కార్యకలాపాలను కూడా కలిగి ఉంటుంది.

మీ ప్రాజెక్ట్ కోసం ఏ మెటల్ స్టాంపింగ్ ప్రక్రియ సరైనది?

మెటల్ స్టాంపింగ్ అనేది స్టీల్, కాపర్, స్టెయిన్లెస్ స్టీల్ మరియు అల్యూమినియం వంటి షీట్ మెటల్ను ఉపయోగించి గట్టి సహనంతో భాగాలను అభివృద్ధి చేయడానికి ఒక ప్రసిద్ధ తయారీ ప్రక్రియ.మీరు వివిధ పరిశ్రమలలో ఉత్పత్తులను తయారు చేయడానికి మెటల్ స్టాంపింగ్ ప్రయోజనాన్ని పొందవచ్చు:

1.ఆటోమోటివ్

ఇది ఆటోమోటివ్ తయారీ పరిశ్రమలో కీలక పాత్ర పోషిస్తుంది - బాడీ ప్యానెల్లు, బ్రాకెట్లు, చట్రం భాగాలు, ఇంజిన్ మౌంట్లు, బ్రాకెట్లు మరియు సస్పెన్షన్ భాగాలు వంటి భాగాలను ఉత్పత్తి చేస్తుంది.ఈ ప్రక్రియ తేలికైన, మన్నికైన మరియు నిర్మాణాత్మకంగా ధ్వని భాగాల ఉత్పత్తిని నిర్ధారిస్తుంది, ఇది కఠినమైన భద్రత మరియు పనితీరు అవసరాలకు అనుగుణంగా ఉంటుంది.

2.ఎలక్ట్రానిక్స్

ఎలక్ట్రానిక్స్ పరిశ్రమలో, ఎలక్ట్రానిక్ పరికరాలు (కనెక్టర్లు, టెర్మినల్స్, హీట్ సింక్లు, షీల్డింగ్ భాగాలు మరియు బ్రాకెట్లు) విస్తృతంగా ఉపయోగించబడుతున్నాయి.మెటల్ స్టాంపింగ్ సరైన విద్యుత్ వాహకత మరియు మన్నికను నిర్ధారించేటప్పుడు ఎలక్ట్రానిక్ సమావేశాలకు అవసరమైన క్లిష్టమైన భాగాల యొక్క ఖచ్చితమైన కల్పనను సాధ్యం చేసింది.

ఎలక్ట్రానిక్ హౌసింగ్ స్టాంపింగ్ పార్ట్

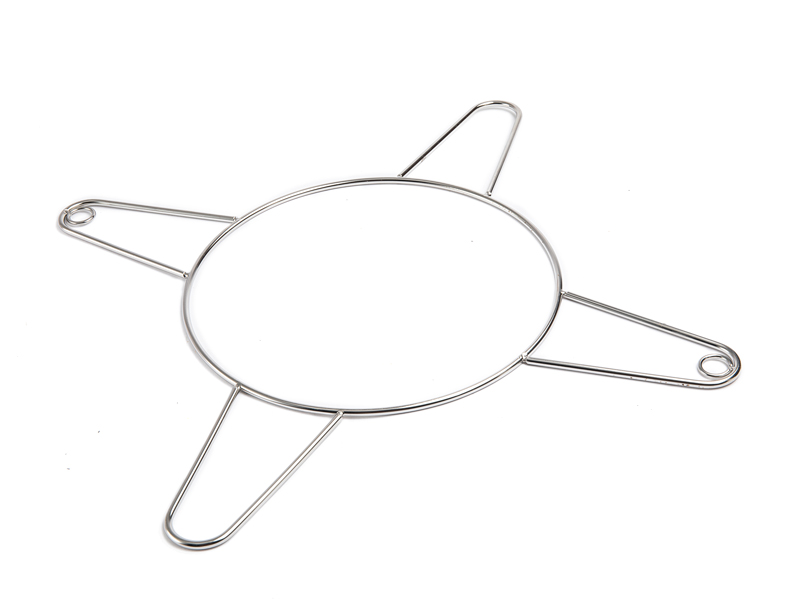

3. గృహోపకరణాలు

రిఫ్రిజిరేటర్లు, వాషింగ్ మెషీన్లు, ఓవెన్లు మరియు HVAC సిస్టమ్స్ వంటి గృహోపకరణాల తయారీలో కూడా ఈ ప్రక్రియ విస్తృతంగా ఉపయోగించబడుతుంది.ఇది ప్యానెల్లు, ఎన్క్లోజర్లు, బ్రాకెట్లు మరియు హ్యాండిల్స్ వంటి భాగాలను ఉత్పత్తి చేస్తుంది, సౌందర్య ఆకర్షణ మరియు నిర్మాణ సమగ్రత రెండింటినీ అందిస్తుంది.

4.ఆరోగ్య సంరక్షణ పరిశ్రమ

వైద్య రంగంలో, శస్త్రచికిత్సా సాధనాలు, ఆర్థోపెడిక్ ఇంప్లాంట్లు, బ్రాకెట్లు మరియు కనెక్టర్లు వంటి పరికరాలు కూడా మెటల్ స్టాంపింగ్ ప్రక్రియకు గురైన భాగాలను కలిగి ఉంటాయి, ఇవి వైద్య అనువర్తనాలకు కీలకమైన ఖచ్చితమైన, శుభ్రమైన మరియు బయో కాంపాజిబుల్ భాగాల ఉత్పత్తిని నిర్ధారిస్తాయి.

మీరు స్టాంపింగ్ కోసం ఏవైనా రాబోయే ప్రాజెక్ట్లను కలిగి ఉంటే మరియు ఈ సాంకేతికత అవసరమైతే.

దయచేసిమమ్మల్ని సంప్రదించండి!

మేము మీకు సహాయం చేయడానికి స్టాంపింగ్ కోసం ప్రొఫెషనల్ టెక్నాలజీని అందిస్తాము.

పోస్ట్ సమయం: మార్చి-19-2024