ఉత్పత్తిని సృష్టించే విషయానికి వస్తే, ప్లాస్టిక్ మరియు మెటల్ మధ్య ఎంపిక కష్టంగా ఉంటుంది.రెండు పదార్థాలు వాటి ప్రత్యేక ప్రయోజనాలను కలిగి ఉన్నాయి, కానీ అవి కొన్ని ఆశ్చర్యకరమైన సారూప్యతలను కూడా పంచుకుంటాయి.ఉదాహరణకు, ప్లాస్టిక్ మరియు మెటల్ రెండూ ఉష్ణ నిరోధకత మరియు బలాన్ని అందించగలవు, ఇవి తయారీ ప్రక్రియలో పరిగణించవలసిన ముఖ్యమైన అంశాలు.సమాచారంతో కూడిన నిర్ణయం తీసుకోవడంలో మీకు సహాయపడటానికి, మేము ఈ క్రింది విభాగాలలో ప్రతి మెటీరియల్ యొక్క ప్రయోజనాలు మరియు అప్రయోజనాలను విభజిస్తాము.అదే సమయంలో, ఈ రెండు పదార్థాల పర్యావరణ ప్రభావాన్ని కూడా మేము విశ్లేషిస్తాము, ఇది మీకు చాలా ముఖ్యమైనదని నేను నమ్ముతున్నాను.

రెండు పదార్థాల కూర్పు

ప్లాస్టిక్

ప్లాస్టిక్ అనేది ఒక బహుముఖ పదార్థం, దాని తక్కువ బరువు, మన్నిక, స్థోమత మరియు సులభంగా సవరించడం వంటి అనేక ప్రయోజనాలను అందిస్తుంది.ఇది పాలిమర్లతో కూడి ఉంటుంది, ఇవి ఇథిలీన్, ప్రొపైలిన్, వినైల్ క్లోరైడ్ మరియు స్టైరీన్ వంటి కార్బన్ అణువుల పునరావృత యూనిట్లు లేదా గొలుసులతో రూపొందించబడిన సంక్లిష్ట అణువులు.ఈ మోనోమర్లు ప్లాస్టిక్కు ప్రత్యేకమైన లక్షణాలను అందించే పొడవైన గొలుసులను ఏర్పరుస్తాయి.

పాలిమర్లు మోనోమర్ల నుండి సృష్టించబడతాయి, ఇవి పెట్రోలియం, శిలాజ ఇంధనాలు లేదా బయోప్లాస్టిక్ల కోసం బయోమాస్ నుండి తీసుకోబడ్డాయి.మోనోమర్లు పాలిమర్ల ప్రారంభ లక్షణాలు, నిర్మాణం మరియు పరిమాణాన్ని నిర్వచిస్తాయి.అయినప్పటికీ, తయారీ ప్రక్రియ ప్లాస్టిక్ల లక్షణాలను మెరుగుపరిచే, ఆప్టిమైజ్ చేసే మరియు సవరించే సంకలితాలను కూడా కలిగి ఉంటుంది.ఈ సంకలనాలు వశ్యత, మన్నిక, UV నిరోధకత, దహన నిరోధకత లేదా రంగును మెరుగుపరచవచ్చు.

మెటల్

లోహాలు ప్రకృతిలో కనిపించే రసాయన మూలకాలు, ఇవి అధిక విద్యుత్ మరియు ఉష్ణ వాహకత, సున్నితత్వం మరియు డక్టిలిటీ వంటి విలువైన లక్షణాలను కలిగి ఉంటాయి.మానవులు చాలా కాలంగా ఈ లక్షణాలను సద్వినియోగం చేసుకున్నారు.అయినప్పటికీ, సైన్స్ అభివృద్ధితో, మానవులు కోరుకున్న లక్షణాలను పొందేందుకు రెండు లోహాలను కలపడానికి ప్రయత్నించడం ప్రారంభించారు మరియు మిశ్రమాలు పుట్టాయి.

మిశ్రమాలు, లోహాలు మరియు నాన్-లోహాలు లేదా రెండు లేదా అంతకంటే ఎక్కువ మూలకాలను కలపడం ద్వారా మెరుగైన లక్షణాలతో కొత్త పదార్థాన్ని ఉత్పత్తి చేయడం ద్వారా సృష్టించబడతాయి.

లోహాలు సహజంగా సంభవించే రసాయన మూలకాలు, వాటి అధిక విద్యుత్ మరియు ఉష్ణ వాహకత, సున్నితత్వం మరియు డక్టిలిటీ ద్వారా వర్గీకరించబడతాయి.వాటి ప్రత్యేక లక్షణాల కారణంగా వేలాది సంవత్సరాలుగా మానవులు వీటిని ఉపయోగిస్తున్నారు.కానీ మిశ్రమాలు, లోహాలు మరియు నాన్-లోహాలతో సహా రెండు లేదా అంతకంటే ఎక్కువ మూలకాలను కలపడం ద్వారా మెరుగైన లక్షణాలతో కొత్త పదార్థాన్ని సృష్టించడం ద్వారా తయారు చేయబడిన లోహ పదార్థాలు.

లక్షణాలు మరియు లక్షణాలు

మెటల్-కొన్ని ఉపయోగాలు కోసం ఆదర్శ ఎంపిక.దీని లక్షణాలు:

• థర్మల్ ఎండ్యూరెన్స్: దాని ఎలివేటెడ్ మెల్టింగ్ పాయింట్కు ధన్యవాదాలు, ఇది చాలా వేడిగా ఉండే సెట్టింగ్లకు సరైనది.

• పటిష్టత: మెటల్ యొక్క దృఢత్వం బరువును మరియు మద్దతు నిర్మాణాలను భరించే భాగాలకు ఆదర్శవంతమైన ఎంపికగా చేస్తుంది.

• ఎంపికలు పుష్కలంగా ఉన్నాయి: మీరు వాహక రాగి మరియు ఇత్తడి మరియు కాంస్య వంటి దాని మిశ్రమాలు, అలాగే ఉక్కు, అల్యూమినియం మరియు అదనపు ప్రత్యామ్నాయాలతో సహా అనేక రకాల పదార్థాల నుండి ఎంచుకోవచ్చు.

• ఫినిషింగ్ అనుకూలీకరణ: మెటల్ అనేక ముగింపు ఎంపికలను కలిగి ఉంది (యానోడైజింగ్, పౌడర్ కోటింగ్, మొదలైనవి).

మెటల్ దాని ప్రయోజనాలను కలిగి ఉన్నప్పటికీ, సరిగ్గా రూపకల్పన మరియు ఇంజనీరింగ్ చేసినప్పుడు ప్లాస్టిక్ ఇలాంటి ప్రయోజనాలను అందిస్తుంది.ఉదాహరణకు, ప్లాస్టిక్ అదే స్థాయిలో మన్నిక, బలం మరియు తుప్పుకు నిరోధకతను అందిస్తుంది, ఇది వివిధ అనువర్తనాలకు తగిన ప్రత్యామ్నాయంగా చేస్తుంది.అదనంగా, ప్లాస్టిక్ను సంక్లిష్టమైన ఆకారాలు మరియు రూపాలుగా అచ్చు వేయవచ్చు, అది మెటల్కు సాధ్యం కాదు, ఇది ఎక్కువ డిజైన్ సౌలభ్యం మరియు సౌందర్య ఆకర్షణను అందిస్తుంది.సరైన రకమైన ప్లాస్టిక్ను జాగ్రత్తగా ఎంచుకుని, దానిని సరిగ్గా ఇంజినీరింగ్ చేయడం ద్వారా, లోహంతో సమానమైన ప్రయోజనాలను సాధించడం సాధ్యమవుతుంది మరియు కొన్నిసార్లు వాటిని అధిగమించవచ్చు.

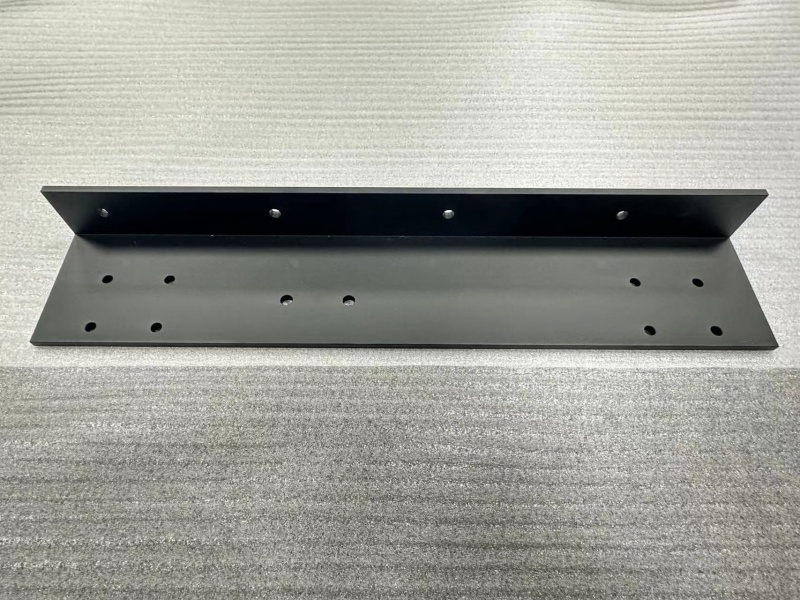

తయారీ మరియు ఉత్పత్తి ప్రక్రియలు

మెటల్ మరియు ప్లాస్టిక్ రెండూ వాటి స్వంత ప్రాసెసింగ్ పద్ధతులను కలిగి ఉంటాయి.ప్లాస్టిక్, సాధారణంగాఇంజక్షన్ మౌల్డ్, థర్మోఫార్మ్, ఎక్స్ట్రూడెడ్ మరియు మెషిన్ కూడా చేయవచ్చు.లోహాలు, సాధారణంగా యంత్రం, కావచ్చుడై కాస్టింగ్, ముద్రవేయబడిందిమరియువెలికితీసిన.మెటల్ భాగాల యొక్క పెద్ద-పరిమాణ ఉత్పత్తి సాధారణంగా కాస్టింగ్ లేదా ఫోర్జింగ్ ఉపయోగించి చేయబడుతుంది. మీరు మెటల్ ఫాబ్రికేషన్ ఎలా పని చేస్తుందనే దాని గురించి మరింత తెలుసుకోవాలనుకుంటే, మీరు మా బ్రౌజ్ చేయవచ్చుకస్టమ్ మెటల్ ఫాబ్రికేషన్పేజీ.

అప్లికేషన్లు మరియు పరిశ్రమలు

మెజారిటీ పరిశ్రమలు సమర్థవంతంగా పనిచేయడానికి మెటల్ మరియు ప్లాస్టిక్ భాగాలపై ఆధారపడతాయి.రవాణా, ఏరోస్పేస్, నిర్మాణం మరియు శక్తి రంగాలు తరచుగా మెటల్ భాగాలను ఉపయోగించుకుంటాయి, అయితే ప్లాస్టిక్ భాగాలు సాధారణంగా ఔషధాలు, ఆహారం మరియు పానీయాలు, ఆటోమోటివ్ ఇంటీరియర్స్, ప్యాకేజింగ్ మరియు క్రీడా వస్తువులలో కనిపిస్తాయి.వైద్య పరికరాల పరిశ్రమ, ప్రత్యేకించి, తమ ఉత్పత్తులలో మెటల్ మరియు ప్లాస్టిక్ భాగాలను ఉపయోగిస్తుంది.

మెటల్ మరియు ప్లాస్టిక్ యొక్క పర్యావరణ ప్రభావం

అల్యూమినియం మరియు ఉక్కు అత్యంత పునర్వినియోగపరచదగిన పదార్థాలు, భూమి నుండి ముడి పదార్థాలను సంగ్రహించడంతో పోలిస్తే ప్రాసెస్ చేయడానికి తక్కువ శక్తి అవసరం.అయినప్పటికీ, ప్లాస్టిక్ రీసైక్లింగ్ మరింత క్లిష్టంగా ఉంటుంది, ప్లాస్టిక్ రకం మరియు స్థానిక రీసైక్లింగ్ ప్రోగ్రామ్ల యాక్సెసిబిలిటీని బట్టి వివిధ రకాల విజయాలు ఉంటాయి.శిలాజ ఇంధనాల నుండి ప్లాస్టిక్లను తయారు చేయడం వనరు-ఇంటెన్సివ్ అయితే, బయో-ఆధారిత ప్లాస్టిక్లలో అభివృద్ధి మరియు రీసైక్లింగ్ సాంకేతికతలు పర్యావరణ ప్రభావాలను తగ్గించడానికి పనిచేస్తున్నాయి.ఓషన్ ప్లాస్టిక్ వంటి రీసైకిల్ ప్లాస్టిక్ను ఉపయోగించడం ద్వారా కంపెనీలు ప్రయోజనం పొందవచ్చు, ఎందుకంటే ఇది వారి వినియోగదారులకు మరింత పర్యావరణ అనుకూల ఎంపికలను అందించేటప్పుడు ప్లాస్టిక్ ఉత్పత్తుల ప్రయోజనాలను నిలుపుకోవడానికి వీలు కల్పిస్తుంది.

RuiChengతో పరిష్కారాలను కనుగొనండి

ప్లాస్టిక్ మరియు మెటల్ మధ్య ఎంపిక మీ ప్రత్యేక వినియోగ సందర్భం, పరిశ్రమ ప్రమాణాలు మరియు పర్యావరణ లక్ష్యాలపై ఆధారపడి ఉంటుంది.మెటల్ నిర్దిష్ట ఉపయోగాలకు తగినది అయినప్పటికీ, మీ ఉత్పత్తి యొక్క తయారీ ప్రక్రియ కోసం ఒక పదార్థాన్ని నిర్ణయించేటప్పుడు ప్లాస్టిక్ అనుకూలత, వ్యయ-సమర్థత మరియు పర్యావరణ అనుకూల సోర్సింగ్ కోసం సంభావ్యతను అంచనా వేయడం చాలా కీలకం.

మీరు ప్లాస్టిక్ లేదా మెటల్ ప్రక్రియ గురించి మరింత తెలుసుకోవాలనుకుంటున్నారా దయచేసి మా తనిఖీ చేయండిప్లాస్టిక్ ఇంజక్షన్ మౌల్డింగ్ప్రక్రియ మరియురాపిడ్ ప్రోటోటైప్

మీ అవసరాలకు ఉత్తమమైన మెటీరియల్ గురించి అనిశ్చితంగా ఉన్నారా?మమ్మల్ని సంప్రదించండిఇప్పుడు, మరియు మా వృత్తిపరమైన బృందం మీ ఎంపికలను అన్వేషించడంలో మరియు కోట్తో మీకు అందించడంలో సంతోషంతో మీకు సహాయం చేస్తుంది.

పోస్ట్ సమయం: ఏప్రిల్-25-2024